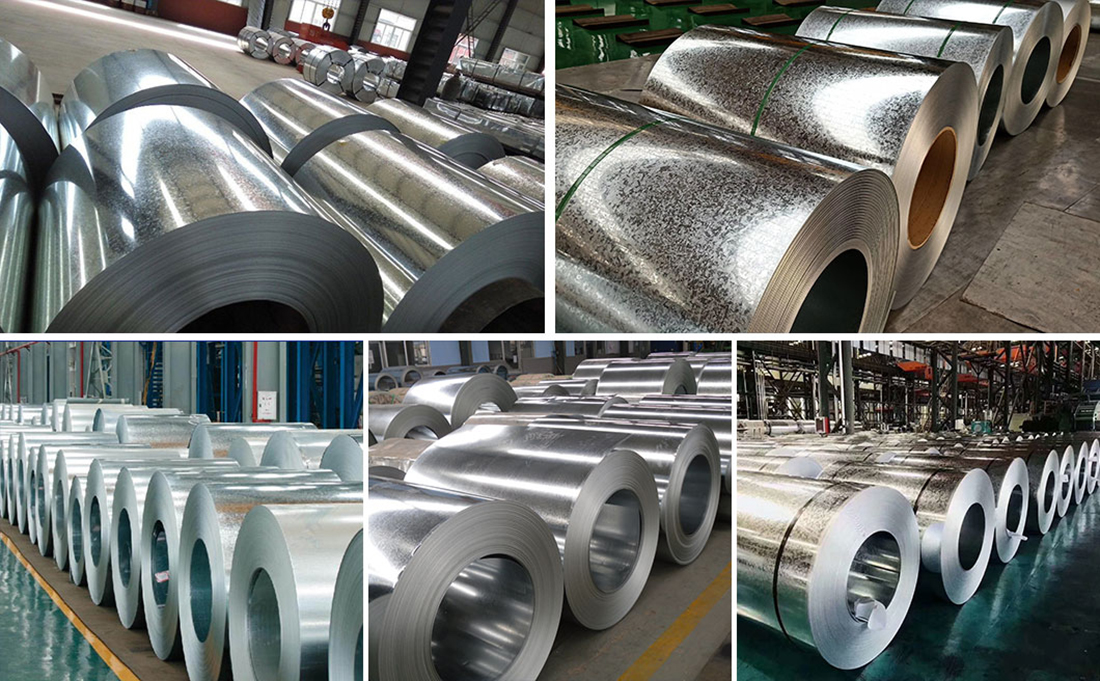

亜鉛メッキ鋼コイル 亜鉛メッキDx51 中国鋼工場 熱間亜鉛メッキ鋼コイル / 冷間圧延鋼価格 / GIコイル

メッキの定義

(1)通常のスパンコールコーティング

亜鉛層の通常の凝固プロセスでは、亜鉛粒子が自由に成長し、明らかなスパングル形態を持つコーティングを形成します。

(2)スパンコールコーティングの最小化

亜鉛層の凝固中に、亜鉛結晶粒は人工的に制限され、可能な限り小さなスパングルコーティングが形成されます。

(3)スパングルフリーコーティングスパングルフリー

めっき液の化学組成を調整することで得られるもので、目に見えるスパングル形態を持たず、均一な表面コーティングが施されています。

(4)亜鉛鉄合金コーティング

亜鉛めっき浴を通過後の鋼板は、熱処理によってめっき層全体に亜鉛と鉄の合金層を形成します。このめっき層は金属光沢のない暗灰色の外観を呈し、激しい成形加工中に粉体化しやすくなります。洗浄後、そのまま塗装することも可能です。

(5)差動コーティング

亜鉛メッキ鋼板の両面には、亜鉛層の重量が異なるコーティングが必要です。

(6)スムーススキンパス

スムージングとは、以下の 1 つまたは複数の目的のために、わずかな変形を伴う亜鉛メッキ鋼板の冷間圧延の一種です。

亜鉛メッキ鋼板の表面外観を改善し、装飾塗装に適しており、完成品の加工時に発生するスリップライン(リューデスライン)やシワを一時的に最小限に抑えます。

欠陥

主なものには、脱落、傷、不動態化斑、亜鉛粒子、厚いエッジ、エアナイフの縞、エアナイフの傷、露出した鋼、介在物、機械的損傷、鋼ベースの性能低下、波状エッジ、座屈、サイズの不適合、エンボス加工、亜鉛層の厚さの不一致、ロール印刷などがあります。

亜鉛層が剥がれる主な原因は、表面酸化、シリコン化合物、冷間圧延エマルジョンの汚れすぎ、NOF 部の酸化雰囲気と保護ガス露点が高すぎる、空燃比が不合理、水素流量が低い、炉内に酸素が浸入、鋼帯ポットに入る温度が低い、RWP 部の炉圧が低い、炉扉の吸引が悪い、NOF 部の炉温度が低い、グリースが蒸発しない、亜鉛ポットのアルミニウム含有量が低い、ユニット速度が速すぎる、還元が不十分、亜鉛液の滞留時間が短すぎてコーティングが厚すぎるなどです。

白サビや黒斑が発生する原因は、白サビがさらに酸化することで黒斑が形成されることです。

白錆の主な原因は次のとおりです。

(1)不動態化不良、不動態化膜厚が不十分または不均一である。

(2)表面に油が塗られていないか、あるいはストリップの表面に水分が残っている。

(3)鋼板を巻き取る際に鋼板表面に水分が含まれる。

(4)不動態化処理が完全に乾燥していない

(5)輸送中または保管中の湿気や雨

(6)完成品の保管期間が長すぎる場合

(7)亜鉛メッキ鋼板が酸、アルカリなどの他の腐食性媒体と接触したり、一緒に保管されたりしている。

倉庫保管

当社は信頼性の高い技術を有する2本の高度に専門化された広幅厚鋼板生産ラインを有し、年間500万トン以上の溶鋼と300万トン以上の鋼板を生産する総合的な能力を有しています。従業員数は1万人を超え、鋼板熱処理技術、極厚鋼板製造技術、エレクトロスラグ再溶解鋼製造技術などを有しています。

梱包と配送

木製パレット梱包、木箱梱包、スチールバンド梱包、プラスチック梱包など、様々な梱包方法をご用意しております。重量、仕様、材質、経済性、そしてお客様のご要望に応じて、梱包・出荷いたします。

輸送方法:コンテナ輸送、バルク輸送、道路輸送、鉄道輸送、内陸水路輸送など、様々な陸上輸送方法をご用意しております。また、特別なご要望があれば航空輸送も承ります。

顧客からのフィードバック

当社および当社製品についてご質問がございましたら、お気軽にメッセージをお寄せください。